Bild 1: Buntgehärtetes Schloss für einen Jagdrepetierer

(Dipl.-Ing. Jörg Schilling; PD Dr. J.D. Schnapp; Dipl.-Ing. Heike Weber)

Die schöne Bunthärtung an einer erlesenen Waffe lässt das Herz eines jeden Sammlers, Jägers oder Sportschützen höher schlagen, nicht zuletzt dadurch, weil sich immer noch zahlreiche Mythen um dieses Verfahren ranken.

Bild 1: Buntgehärtetes Schloss für einen Jagdrepetierer

In der Tat ist es nicht einfach, eine gute Bunthärtung mit schönen Farben und ausreichender Oberflächenhärtung bei geringstem Verzug der Teile zu erzielen. Ursache hierfür sind die gegensätzlich verlaufenden Parameter von Härte und Farbe, sowie veränderte härtetechnische Eigenschaften heutiger legierter und/oder kohlenstoffreicherer Stahlsorten. Historisch gesehen wurde zu Beginn des vorigen Jahrhunderts das Bunthärten aus Kostengründen für kohlenstoffarme Schmiedestähle angewendet, um eine ausreichende Verschleißfestigkeit der Oberfläche unter Beibehaltung einer hohen Zähigkeit des Grundmaterials zu erwirken.

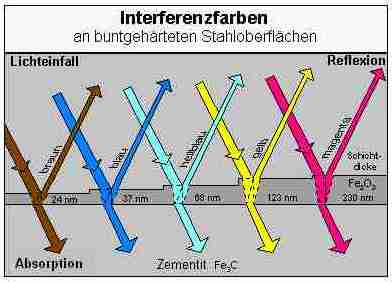

Bunthärten ist aber keinesfalls ein Ergebnis von "Voodoozauber" oder "Hexerei", womit es Nichtfachleute gerne assoziieren. Härtetechnisch betrachtet handelt es sich dabei um ein gezieltes Zementieren der äußeren Randzone ferrometallischer Werkstoffe. Durch das anschließende Abschrecken im Direkthärteverfahren mit dem sauerstoffreduzierenden Kohlungsgranulat erfolgt das Oxidieren der Oberfläche unter Ausbildung von nanometerdünnen Interferenzschichten. Hierbei spielen verschiedene Parameter eine entscheidende Rolle, deren Einhaltung in möglichst engen Toleranzen das Ergebnis wesentlich beeinflussen. Somit bilden die Härtetemperatur, die Haltezeit und die Zusammensetzung des Kohlungsgranulates in Abstimmung mit dem Stahlwerkstoff die Grundlage für die zu erzielenden Eigenschaften, wie Oberflächenhärte und Aufkohlungstiefe. Die chemische Zusammensetzung des Abschreckwassers und dessen Temperatur wirken sich direkt auf die Farben und den Grad des Verzuges aus.

Ein besonders kritisches Teil stellt die Verschlusshülse von traditionellen Mausersystemen (Modell 1898 und ähnliche) dar. Aufgrund der unterschiedlichen Abkühlgeschwindigkeiten über die Gesamtlänge, der dünnen Wandungen und unterbrochenen Außenkontur, neigt diese leicht zum Verzug. Deshalb ist beim Härten alter Bauteile die Kenntnis über die Stahlsorte und deren wärmetechnische Vorbehandlung besonderes wichtig. Durch eine optimale Positionierung der Hülse beim Abschrecken und die Wahl der richtigen Härteparameter, kann diese Erscheinung weitestgehend minimiert werden (Bilder 2+3).

Prinzipiell ist aber eine Härtesteigerung nur durch eine Gefügeumwandlung des Eisens in Folge von Mikrospannungen möglich, so dass Härte immer mit Verzug in Verbindung steht. Je genauer man allerdings die Stahlsorte und deren wärmetechnische Vorbehandlung kennt, um so mehr lässt sich der Verzug beeinflussen. Die marmorierten Farben entstehen durch das unterschiedliche Ausbilden einer Dampfhaut gemäß dem Leidenfrost´schen Phänomen um die komplette Bauteiloberfläche beim Abschrecken in Wasser (Bild 4).

Je nach dem Auflösen dieser Dampfhülle und dem Abkühlverhalten unterschiedlicher Wanddicken und Teilegeometrien, bilden sich die schönen wolkig-marmorierten Farben. Dabei steht braun für die geringste Schichtdicke und gelb, bzw. magenta für die höchsten Schichtdicken (Bild 5).

Ein wesentlicher Einfluss auf das Härte- und Farbergebnis wird durch das Kohlungsmedium ausgeübt. Ob man reines Lederkohlegranulat, oder Gemische aus Knochen- und Holzkohle, wie sie in alten Aufzeichnungen beschrieben werden1,2 einsetzt, spielt nur bedingt eine Rolle. Ein erhöhter Stickstoffgehalt im Kohlungsgranulat aus vegetativ gegerbtem Leder führt zur zusätzlichen Aufstickung und der Bildung von Nitriden. Bei Gemischen aus Knochen- und Holzkohle wirkt erstere Komponente als Aktivator und zweite als Spender des Kohlenmonoxids, nur dieses kann in die Oberfläche eindiffundieren und Zementitschichten bilden.

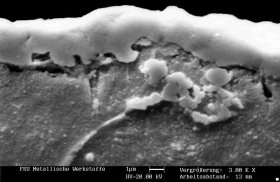

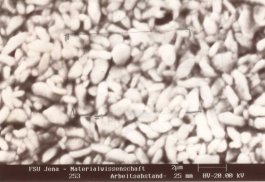

Diese Schichten wiederum sind bei einer guten Verzahnung mit dem Grundwerkstoff (Bild 6), die Basis für die farbgebenden Eisenoxide. Sie sind ähnlich den Anlauffarben einer polierten Stahlfläche - aber nicht identisch - da die sich bildenden Mikrokristalle (Bild 7) wie kleine optische Prismen wirken und das auffallende Licht diffus reflektieren. Deshalb erscheinen die typischen Bunthärtefarben unabhängig vom Betrachtungswinkel immer gleich mit dem matten und edlen Finish.

|

|

| Bild 6: Vergrößerung (3000fach) der Randschicht einer buntgehärteten Oberfläche (Querschnitt) | Bild 7: Vergrößerung (5000fach) einer buntgehärteten Oberfläche (Draufsicht) |

Die im Verlaufe meiner mehrjährigen, wissenschaftlichen Forschungsarbeit am Institut für Materialwissenschaft und Werkstofftechnologie der Friedrich-Schiller-Universität in Jena gewonnenen Erfahrungen zum Bunthärten entstanden aus umfangreichen Untersuchungen zu diesem Verfahren. Dabei wurden verschiedene analytische Methoden zur Charakterisierung der Oberflächen von Stahlwerkstoffen eingesetzt und das geometrieabhängige Verzugsverhalten an konkreten Bauteilen getestet. Gleichzeitig konnte ich Verschlussteile mit originalen Bunthärtungen metallographisch untersuchen und dabei Rückschlüsse auf die traditionellen Verfahrenstechnologien ziehen. Insofern war festzustellen, dass auch nicht alle früher gehärteten Teile optimale Farbnuancen aufweisen und selbst erfahrene Bunthärter mit Qualitätsschwankungen leben mussten, da die physikalisch-chemischen Grundlagen des Verfahrens noch nicht genau bekannt waren (Bild 7+8).

Mit Hilfe heutiger technischer Möglichkeiten zur Temperatursteuerung und im Ergebnis meiner Untersuchungen konnte ich verschiedene teilespezifische Technologien zum Bunthärten aufstellen. Damit ist die Reproduzierbarkeit der wichtigsten Parameter gewährleistet und es ist auch möglich, bereits vorher gehärtete Teile erneut verzugsarm zu behandeln.

| Bild

7: originale Bunthärtung um 1935 an einer Keilerbüchse (Mod. Udo Anschütz, Z.-M.) |

|

|

Bild

8: originale Bunthärtung um 1920 an einer Scheibenbüchse (Mod. Büchel Luna, Z.-M.) |

Gerade in den letzen Jahren erfreuen sich immer mehr Liebhaber an alten originalen Mauser-Jagdrepetierern. Manche Jäger lassen sich aber auch vom autorisierten Büchsenmachermeister ihr Gewehr - basierend auf einen alten Mauserverschluss -anfertigen. Besonders geeignet sind hierfür Systeme von Militärkarabinern der Modelle Peru 1907 oder Argentino 1909. Sie bieten aufgrund ihrer guten Verarbeitung, Materialgüte und des Magazins mit Klappdeckel eine hervorragende Basis für einen hochwertigen Jagdkarabiner.

|

|

| Bild 9: Magazinkastendeckel

mit Ornamentikgravur |

Bild 10: Magazinkastendeckel

mit Goldtauschierung |

Der Gestaltungsmöglichkeiten sind hierzu keine Grenzen gesetzt. So kann man neuwertige runde oder achtkantige Läufe mit heutzutage üblichen Jagdkalibern einbauen. Auch die Schaftformen- und Maße können dem Schützen individuell angepasst werden. Zur Veredelung lässt sich eine schöne Ornamentikgravur oder Edelmetalleinlagen gut mit einem buntgehärteten Finish verbinden (Bilder 9+10).

Wichtig dabei ist die Gravur tief genug zu stechen, damit sie nach dem Bunthärten noch ausreichend zur Geltung kommen kann (Bilder 11+12).

Bild 11: Mausersystem graviert

Bild 12: gleiches System buntgehärtet

Ein zusätzliches Zielfernrohr mit einer

Einhak- oder Schwenkmontage vervollständigt die Verwendbarkeit für

alle klassischen Jagdarten in Europa auf Hochwild (insbesondere Sauen und Rotwild)

oder für die Safari in Afrika. In jedem Fall ergänzt mittlerweile

ein schöner Jagdrepetierer (Bilder 13+14+15) die Ausrüstung vieler

Jäger und Sportschützen.

Bild 13: Jagdrepetierer mit Gravur

und Bunthärtung auf Basis eines 1909 Argentino-Mauser

Bild 14: Detailansicht buntgehärtetes

System Bild 15: Detailansicht Unterseite

Nicht nur Jagdrepetierer lassen sich durch eine Bunthärtung verschönern, sondern auch Blockbüchsen und Kipplaufwaffen können mit dieser Art der Oberflächenveredelung nach Kundenwunsch aufgewertet und originalgetreu restauriert werden.

Bild 16: Schilling-Blockbüchse

nach System Bild 17: Seitenschloss-Doppelflinte Büchel-Meister

mit Gravur und Bunthärtung

Autor: Dipl.-Ing. Jörg Schilling, GF der Firma Schilling Spezialbeschichtungen GmbH Zella-Mehlis (Traditionelles Bunthärten und Bläuen, Gravierarbeiten, Herstellung von Jagdrepetierern und Blockbüchsen) Tel. 0049-(0)3682-40448, Email: schilling@schilling-beschichtungen.de; Internet: www.schilling-beschichtungen.de; www.alfred-schilling.de

1 Brandeis, Friedrich: Die moderne Gewehrfabrikation; S.345-354; Verlag Bernhard Friedrich Voigt; Weimar 1881.

2 Krämer, Wolfgang: Die Gewehrfabrik in Suhl; S. 82; Zentralantiquariat der DDR; Leipzig 1986; Original: Anschütz, Heinrich: Die Gewehrfabrik in Suhl; Arnoldsche Buchhandlung; Dresden 1811.